por

Erik Brine | 05/09/2014

Notícias

Benefícios do Corte a Plasma Versus Oxicorte

Artigo técnico escrito por um profissional da Hypertherm, dos Estados Unidos, traduzido pela empresa.

Resumo

Por mais de 100 anos o oxicorte tem sido um método comum para cortar metal [1]. Nestes últimos quarenta anos, a tecnologia de corte a plasma tornou-se uma alternativa viável ao oxicorte, superando grandes limitações, como a capacidade de cortar metais ferrosos e não ferrosos de forma rápida e limpa. Este artigo explica os benefícios do plasma versus oxicorte para cortar metal.

Notícias relacionadas

Introdução

Existem atualmente no mercado vários tipos de soluções de corte de metal, e para fazer o melhor negócio é importante selecionar a tecnologia certa que maximize os investimentos e produza os melhores resultados de corte.

Na Ásia, o oxicorte e o plasma são as tecnologias de corte mais usadas. E, mesmo com o oxicorte tendo sido visto por um bom tempo como um sistema de corte suficiente para diversas necessidades, o plasma vem se tornando rapidamente a solução preferida visto que, em anos recentes, os avanços tecnológicos o tem tornado mais versátil em comparação com o oxicorte, além de oferecer melhor custo-benefício.

O corte a oxicorte esquenta o metal à temperatura de ignição com uma chama de gás combustível e oxigênio. Entre os gases combustível, temos o propano, propileno, gás natural e, o mais comumente utilizado, acetileno. Uma reação química (exotérmica) entre o oxigênio e o aço-carbono gera um óxido de ferro (conhecido como escória) que estoura pela fenda por causa da pressão alta dos gases utilizados [2]. Esse método só é adequado para cortar metais ferrosos (metais com grande teor de ferro) e é normalmente utilizado para cortar chapas com mais de 50 mm de espessura. O corte a oxicorte não é eficaz em metais não ferrosos como aço inoxidável ou alumínio.

O corte a plasma utiliza um gás de alta temperatura, eletricamente condutor para cortar qualquer material que possa conduzir eletricidade. Ele é adequado para materiais ferrosos e não ferrosos e metais em qualquer estado (mesmo oxidados, pintados ou raspados) [3]. Em geral, ele corta espessuras com bitolas de até 50 mm, mas as melhorias tecnológicas recentes possibilitaram os sistemas a plasma a perfurar metais com 75 mm de espessura e separar metais com 160 mm.

ferrosos e não ferrosos e metais em qualquer estado.

Com estas diferenças básicas entre o oxicorte e o plasma, as empresas da Ásia podem decidir instantaneamente que sistema de corte usar com base em suas principais necessidades comerciais. Mas, para citar fatores mais específicos, como a segurança, a facilidade de uso, a qualidade de corte, a produtividade e o custo, este artigo explora as comparações que as empresas devem considerar antes de decidir qual é o melhor método, o oxicorte ou o plasma.

Continua depois da publicidade |

Segurança

A especificação do gás combustível para o corte a oxicorte apresenta muitos desafios. Mistura, armazenagem e manuseio adequados de gases combustível, especialmente para acetileno, são vitais para evitar incêndios e explosões acidentais. O corte a plasma a ar precisa apenas de ar comprimido, eliminando as preocupações relacionadas com o manuseio do gás combustível.

Além das preocupações com o gás combustível, a chama exposta de uma tocha a oxicorte oferece um grande perigo. Durante a operação com oxicorte, após a tocha a oxicorte ser acesa, a chama permanecerá ligada até os botões de ajuste do gás serem ajustados manualmente para interromper a vazão de gás. Isso oferece muitos riscos antes e depois do corte. O operador deve permanecer alerta e ficar atento para garantir que a chama não cause inadvertidamente ferimentos ou incêndio. Diferente do oxicorte, o arco plasma desliga automaticamente sempre que a tocha sai do metal, visto que o arco necessita de conexão elétrica através do metal para permanecer ativo.

Como no caso de qualquer processo térmico, o corte a plasma requer proteção adequada contra calor e chama durante a operação. A chama do arco plasma é muito mais quente em comparação com a do oxicorte, então é preciso ter cuidado. Como no caso da solda, o arco plasma danificará a visão ser houver exposição repetidamente com os olhos desprotegidos Assim, é necessário a proteção facial e lentes de sombreamento adequados.

Facilidade de uso

Em anos recentes, a facilidade de uso de processos técnicos está ganhando importância como fator chave de decisão na Ásia, principalmente porque reduz o treinamento, melhora os resultados e, com isso, aumenta a rentabilidade. E, comparando o oxicorte ao plasma, o plasma prevalece na maioria das considerações quanto a facilidade de uso.

Por exemplo, o plasma é mais fácil e seguro para operar porque funciona a ar comprimido. Ou seja, não há gases para misturar ou regular. Ao usar o oxicorte, os operadores precisam ajustar e manter a química da chama, enquanto mantém uma distância fixa entre a ponta e a superfície de corte para permitir a vazão de gás pela ponta. Essa habilidade exige tempo e prática para ser dominada. Várias tochas a plasma manuais apresentam um bocal eletricamente isolado na frente para possibilitar arrastar a ponta no material que está sendo cortado, facilitando o corte.

Além disso, comparado ao oxicorte, o plasma é mais versátil pois pode cortar uma grande variedade de tipos de metal e espessuras, assim, cortar uma variedade de espessuras é tão fácil quanto trocar chapas de metal, ao invés de ter que trocar todo o sistema de corte. Além disso, o plasma pode fazer um corte chanfrado ou cortar metal expandido, ambos difíceis de serem cortados com o oxicorte.

Com o oxicorte isso é impossível.

Qualidade de corte

Visto que as demandas das exportações asiáticas continuam a aumentar, os fabricantes da Ásia agora têm que concorrer com produtos de qualidade cada vez melhor. Isso torna a qualidade de corte outro fator decisivo quando as empresas escolhem seus equipamentos de corte de metal. Acima de tudo, o plasma produz cortes mais precisos e limpos em comparação com o oxicorte. Os fatores a seguir explicarão o motivo.

- Angularidade. Os processos a oxicorte e a plasma produzem qualidades diferentes de borda em termos de angularidade, que se refere à dimensão do ângulo como um desvio de uma borda reta. Comparando os cortes a oxicorte e a plasma, o plasma produz um desvio menor de borda.

A angularidade é mais aprimorada quando os operadores reúnem o conjunto certo de equipamentos para um sistema a plasma completo e integrado especialmente para o corte de furos. Esta tecnologia inovadora utiliza uma combinação específica de parâmetros de corte para produzir furos perfeitamente redondos. O sistema elimina virtualmente a conicidade, de forma que, ao invés de produzir furos que se estreitam, os furos apresentam diâmetros uniformes do início ao fim. A tecnologia também minimiza afundamentos, assim a qualidade de corte final é aprimorada.

- Kerf. Refere-se à largura do material que é removida durante o processo de corte. Para o plasma, isto varia normalmente entre 16 mm e 103 mm, dependendo da espessura da chapa. Os kerfs a oxicorte excedem a isso, assim o desgaste é maior e a qualidade de corte fica comprometida.

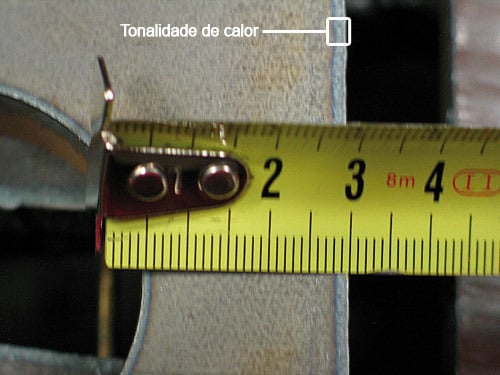

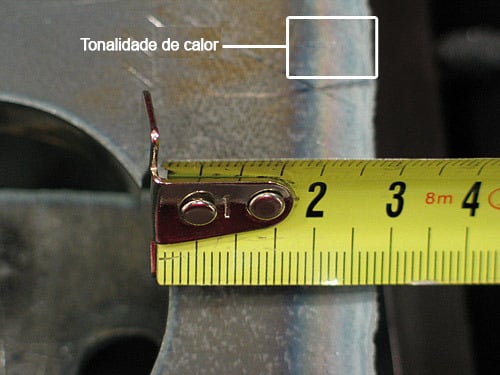

- Zona afetada pelo calor. Outro fator que afeta a qualidade de corte é o tamanho da zona afetada pelo calor (HAZ). O calor intenso modifica a estrutura química do metal, desbotando a borda afetada pelo calor (tonalidade de calor) e entortando-a. Isto torna a peça potencialmente inadequada para operações secundárias de solda até que a borda afetada pelo calor seja removida.

Tanto o corte a oxicorte quanto a plasma produzirão bordas afetadas pelo calor, mas o plasma as produzirá numa profundidade menor. Em geral, a HAZ está relacionada à velocidade — quanto menor a velocidade de corte, maior a HAZ — e isso explica por que os processos a oxicorte produzem HAZs maiores. Para o plasma, a quantidade de deformação (ou seja, nível de dureza do metal) depende dos gases usados. O gás de nitrogênio produz bordas mais quebradiças, mais duras, enquanto o gás de oxigênio menos.

- Escória. Tanto o plasma como o oxicorte produzem uma certa quantidade de escória. Durante a formação de escória, ela derrete e se solidifica novamente, soldando-se de volta ao metal. Ela adere com facilidade em superfícies quentes, o que com o corte a oxicorte, que apresenta uma HAZ maior, produzirá uma grande quantidade de escória. Além disso, devido a baixa velocidade de corte do oxicorte, a escória resultante que se formou e solidificou durante o corte em geral é mais difícil de remover no fim do processo.

Por outro lado, o corte a plasma oferece corte virtualmente isento de escória até determinadas espessuras, que quando excedidas produzem escórias. Mesmo assim, a escória produzida pelo plasma é normalmente de fácil remoção. Primeiro porque tem menos escória, e segundo pelo fato de o plasma produzir uma HAZ mais estreita, assim a escória tem menos área quente para aderir.

em comparação com o corte a oxicorte (abaixo).

Por fim, se o corte resultar em uma grande quantidade de escória, serão necessárias operações secundárias, como a remoção de escória. Esse é o caso com o oxicorte. Não só a qualidade de corte fica comprometida, mas a quantidade de tempo necessária para produzir uma única peça aumenta muito, diminuindo consequentemente a produtividade geral.

Produtividade

pré-aquecido aproximadamente a

1000 ºC antes de começar a perfurar.

A produtividade é importante para qualquer empresa, visto que se resume na quantidade de peças produzidas dentro de um período de tempo determinado e afetará a quantidade de pedidos que a empresa pode atender. Vários fatores afetam a eficiência e o mais importante é a velocidade de corte.

No mínimo, os usuários do plasma podem esperar velocidades duas vezes maiores em comparação com o oxicorte, para metais com espessuras de 25 mm ou menos. E, conforme as espessuras diminuem, as velocidades aumentam, permitindo as vantagens da velocidade até 12 vezes mais rápida em comparação com o oxicorte. Esse aumento de velocidade significa que os operadores podem cortar mais peças em menos tempo.

Além da velocidade de corte, a produtividade também é afetada pelos atrasos devido à perfuração. Pode levar facilmente até 30 segundos para perfurar um metal de 15 mm com o oxicorte, visto que o metal precisa ser pré-aquecido aproximadamente a 1000 ºC, assim a quantidade de peças que o sistema pode produzir em um determinado tempo é mais reduzida. Por outro lado, o plasma, leva menos de dois segundos para perfurar uma peça de 15 mm de espessura e, por isso, é mais eficiente.

Custo operacional

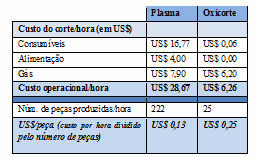

Um fator final, mas igualmente importante, a ser considerado é o custo operacional. Para o plasma e o oxicorte, três fatores — consumíveis, alimentação e gás — afetam o custo operacional total do sistema.

A tabela abaixo compara os custos que incidem nos três fatores, para o corte a plasma e a oxicorte.

Conforme a evidência na Tabela 1 acima,

1. os CONSUMÍVEIS são responsáveis pela maior parte dos custos operacionais ao cortar com plasma. Contudo, agora consumíveis de longa duração estão disponíveis para ajudar a manter os custos operacionais baixos.

2. Os custos para a ALIMENTAÇÃO são insignificantes para o oxicorte, mas no caso do plasma é necessário um pequeno custo.

3. Os custos para GÁS são maiores para o plasma em comparação com o oxicorte ao cortar com o plasma usando oxigênio.

Embora de início o custo operacional do oxicorte pareça inferior ao do plasma, este não é o sistema mais econômico e eficiente para operar. A velocidade de corte mais rápida do plasma produz mais peças, assim os custos operacionais são absorvidos por um grande número de peças. Além disso, é comum simplesmente usar ar comprimido para o corte a plasma quando os requisitos para a velocidade de corte e qualidade de borda são menos rigorosos, eliminando os custos com gás. O custo inferior por peça somado com velocidades de corte mais rápidas reforça o fato que os resultados com o plasma são rentabilidade superior para os usuários e, assim, oferece melhor custo-benefício em comparação com o oxicorte.

Conclusão

Na Ásia, o corte a oxicorte e a plasma são processos térmicos bem estabelecidos para cortar metais. Cada um tem suas próprias vantagens e desvantagens, e a escolha depende das necessidades comerciais específicas das empresas. Comparativamente, o plasma fornece mais benefícios em termos gerais, como na facilidade de uso, melhor qualidade de corte, produtividade superior e custos operacionais mais baixos. Para cortar metal com bitolas de 50 mm ou até 75 mm de espessura, os benefícios combinados destes fatores fornecem inegavelmente motivos convincentes para a adoção do plasma ao invés do oxicorte.

Referências

[1] Carlisle, Rodney (2004). Scientific American Inventions and Discoveries, p.365.

[2] Fundamentals of Professional Welding. SweetHaven Publishing Services.

[3] Treinamento e Educação da Hypertherm — O que é plasma. www.hypertherm.com

O conteúdo e a opinião expressa neste artigo não representam a opinião do Grupo CIMM e são de responsabilidade do autor.

Tópicos:

Gostou? Então compartilhe: