Notícias

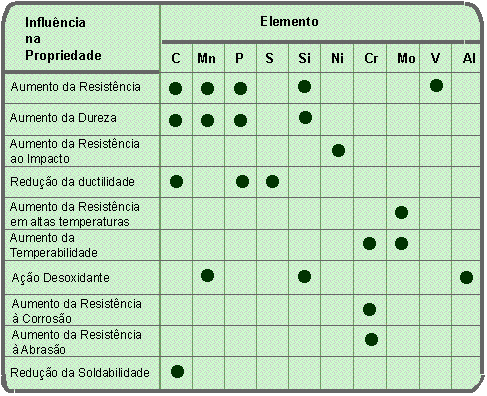

Em geral os aços-ferramenta são basicamente aços de médio e alto teor de carbono com adições de elementos específicos em diferentes porcentagens para que sejam obtidas características especiais (veja as Propriedades necessárias para o aço-ferramenta). O carbono aumenta a dureza do aço ferramenta, melhorando a resistência ao corte e ao desgaste. Os outros elementos são adicionados para aumentar a tenacidade ou resistência mecânica.

Os elementos

Todos os aços-ferramenta comerciais contém manganês – 0,3 a 0,8% - para reduzir óxidos e evitar a fragilização a quente ocasionada pelo sulfeto de ferro. O Manganês aumenta a temperabilidade e reduz a temperatura de austenitização. Maiores teores de manganês – na faixa de 1,2 a 1,6 % - permitem a têmpera com resfriamento mais brando. Aços ferramenta podem conter até 2% de manganês, com 0,8 a 0,9 % de Carbono. Em alguns aços liga (especialmente em aços austeníticos) o manganês substitui parcialmente o níquel com a finalidade de redução de custo de produção.

Assim como o manganês, o níquel reduz a temperatura eutetóide. A temperatura de transição é reduzida progressivamente com o aumento do teor de níquel (aproximadamente 10 °C para 1% de níquel), mas a redução da temperatura de transformação no resfriamento é maior e irregular. A mudança ocorre neste caso para um teor de níquel de 8%. Já um aço com 12% de níquel, a transformação começa abaixo de 300 °C no resfriamento.

O Cromo é usado para aumentar a temperabilidade do aço e contribuir para a resistência ao desgaste e dureza. Quando o cromo excede 11% em aços de baixo carbono, um filme inerte é formado na superfície, criando resistência ao ataque por reagentes oxidantes. Porcentagens mais altas de cromo são encontradas em aços resistentes a altas temperaturas. Aços com cromo são mais fáceis de usinar do que aços com níquel de resistência mecânica similar.

Os aços com maiores teores de cromo são suscetíveis à fragilização quando resfriados lentamente na faixa de 550/4500 °C, a partir da temperatura de têmpera. Os aços com cromo são usados quando durezas elevadas são requeridas, como em matrizes, rolamentos, limas e ferramentas.

O molibdênio pode formar carbonetos complexos no ferro alfa e no ferro gama na presença de carbono. O efeito do molibdênio é similar ao do cromo - aumenta a temperabilidade e reduz as temperaturas de têmpera. Também ajuda a aumentar a dureza ao rubro e a resistência ao desgaste. O molibdênio é um dos constituintes de alguns aços rápidos, aços resistentes a corrosão e altas temperaturas.

Formador de carbonetos, o vanádio tem ação benéfica nas propriedades mecânicas de aços tratados termicamente, especialmente na presença de outros elementos. Ele precipita no revenido na faixa de 500 - 600 0 e pode induzir endurecimento secundário. O vanádio em pequenas quantidades aumenta a tenacidade pela redução do tamanho de grão. Acima de 1% confere alta resistência ao desgaste especialmente para aços rápidos. Pequenas quantidades de vanádio em combinação com cromo e tungstênio aumentam a dureza ao rubro.

Quando em solução, o tungstênio retarda a transformação austenita/ferrita. Ele refina o tamanho de grão e produz menor tendência a descarbonetação em serviço. O Tungstênio aumenta a resistência ao desgaste e confere ao aço características de dureza ao rubro.

Para um percentual em torno de 1,5%, a resistência ao desgaste aumenta moderadamente. Em percentagem de 4%, em combinação com alto carbono, aumenta fortemente a resistência ao desgaste. Em grandes percentagens o tungstênio combinado com cromo aumenta a dureza ao rubro.

O Silício dissolve na ferrita, atuando como elemento endurecedor. Aumenta a temperatura de transformação e reduz a variação de volume gama-alfa.

Menos utilizado que os anteriores, o Cobalto tem alta solubilidade em ferro alfa e gama mas uma fraca tendência a formar carbeto. Ele reduz a temperabilidade mas mantém a dureza durante o revenimento. Ele é usado em aços para turbinas e como ligante em metais duros. Ele também intensifica a influência de elementos mais importantes em aços especiais.

Já o Boro tem sido usado em teores de 0,003 a 0,005% em aços previamente acalmados de grão fino, com o objetivo de aumentar a temperabilidade. Em conjunto com molibdênio, o boro forma um grupo de aços bainíticos de alta resistência à tração. O boro é utilizado em algumas ligas para revestimento de superfícies.

Confira mais informações no material didático sobre Aços-ferramenta.

Gostou? Então compartilhe: