Notícias

A Manutenção Produtiva Total (conhecida pela sigla em inglês TPM - Total Productive Maintenance) surgiu no Japão, após a Segunda Guerra Mundial, para evitar que as máquinas ficassem muito tempo paradas e, consequentemente, sem produzir e sem gerar lucros. A melhor maneira encontrada para se aproximar cada vez mais de nível zero em perdas e desperdícios, foi investir na autonomia dos operadores e prevenir panes nas máquinas.

Até meados da década de 1940, as indústrias trabalhavam com o sistema de manutenção corretiva, ou seja, esperava a máquina dar pane e parar de funcionar para corrigir qualquer tipo de problema. No entanto, este tipo de ação causava retrabalhos, perda de tempo e prejuízos financeiros. Para mudar esse quadro, começou a se dar mais ênfase na manutenção preditiva e preventiva. Foi a partir deste ponto que surgiu o conceito de TPM.

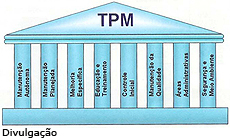

Na TPM, a manutenção é uma parte vital do processo industrial e está inserida na rotina da fábrica, evitando, ao máximo, paradas de emergência. Para isso, os cinco pilares que mantém ereto este sistema são eficiência, auto-reparo, planejamento, treinamento e ciclo de vida.

Na TPM, a manutenção é uma parte vital do processo industrial e está inserida na rotina da fábrica, evitando, ao máximo, paradas de emergência. Para isso, os cinco pilares que mantém ereto este sistema são eficiência, auto-reparo, planejamento, treinamento e ciclo de vida.

A principal diferença da TPM para os outros conceitos de manutenção está em aumentar a satisfação do funcionário, que recebe investimentos da empresa e não fica restrito a trabalhos mecânicos, tendo grande importância no processo. O que, consequentemente, melhora a produtividade.

Para manter esta estrutura em funcionamento, a maioria dos problemas possíveis de aparecer em uma máquina pode ser resolvidos pelo próprio operador, parte importante do processo, treinado para isso. Além de não depender de um outro setor para resolver certas panes, o conserto é mais rápido, com menos mão de obra e independente.

Para que a TPM seja eficaz, de fato, a capacitação é essencial, tanto para os operadores que farão os ajustes necessários no equipamento, quanto para os mantenedores, para serem multifuncionais, e engenheiros, que podem desenvolver máquinas e equipamentos que precisem cada vez menos de manutenção, mais duradouras e eficientes.

Também não se pode esquecer da ênfase que o conceito dá para as paradas agendadas. Assim, é possível verificar se existe algum problema no equipamento e já consertá-lo, antes que a falha se agrave e o funcionamento seja interrompido por tempo indeterminado. Este processo permite a liberdade de marcar as manutenções para horários em que a produção já é mais baixa, naturalmente. Evitar as manutenções de emergência é essencial para a TPM, e, ao evitar as panes graves, o procedimento ainda aumenta o ciclo de vida dos equipamentos.

Também não se pode esquecer da ênfase que o conceito dá para as paradas agendadas. Assim, é possível verificar se existe algum problema no equipamento e já consertá-lo, antes que a falha se agrave e o funcionamento seja interrompido por tempo indeterminado. Este processo permite a liberdade de marcar as manutenções para horários em que a produção já é mais baixa, naturalmente. Evitar as manutenções de emergência é essencial para a TPM, e, ao evitar as panes graves, o procedimento ainda aumenta o ciclo de vida dos equipamentos.

Este conceito exige um forte planejamento e dedicação da empresa, qualificação de funcionários e uma estruturação bem definida para que se alcance os resultados esperados em reduzir perdas de produção e de tempo. Pode, em um primeiro momento, parecer um investimento alto, no entanto, os benefícios econômicos que virão na sequência compensam os esforços. Além disso, ainda transforma o trabalho em uma atividade agradável e gratificante para funcionários em todos os níveis hierárquicos de uma indústria.

Gostou? Então compartilhe:

- 03/07/2025Pós-venda se torna motor de receita e fidelização na indústria, aponta BCG

- 30/06/2025Falta de qualificação e atrasos em paradas impactam rotina de 38% dos profissionais da indústria

- 30/06/2025Impressão 3D com "spray frio" é testada em ponte nos EUA e aponta caminhos para manutenção inteligente