Notícias

Fonte: LABSOLDA - 30/09/08

Fotos: LABSOLDA

Motivação

No cenário petrolífero nacional, as linhas dutoviárias apresentam um elevado custo, sobretudo pelo alto tempo gasto em sua construção, onde se incluem aluguéis de equipamentos na ordem de dezenas de milhares de dólares por dia. Assim, otimizações nesta operação se tornam deveras atrativas para as empresas contratantes e executoras de serviços. Atualmente, grande parte das soldas de passe de raiz na união de dutos é realizada com o processo de eletrodo revestido e de forma manual.

onde se incluem aluguéis de equipamentos na ordem de dezenas de milhares de dólares por dia. Assim, otimizações nesta operação se tornam deveras atrativas para as empresas contratantes e executoras de serviços. Atualmente, grande parte das soldas de passe de raiz na união de dutos é realizada com o processo de eletrodo revestido e de forma manual.

Outro problema do setor petrolífero está relacionado à corrosão, devido principalmente aos altos teores de H2S e acidez naftênica existente no petróleo brasileiro. Este problema se evidencia de forma acentuada em torres de processamento de óleo pesado, sendo que uma solução comumente adotada é o revestimento com chapas de aço inoxidável do tipo lining, a fim de obter maior resistência à ação de meios corrosivos. Em operações de revestimento com lining chega-se a ter algo correspondente a 1500 m lineares de solda. Logo, a inclusão de um manipulador robótico tornaria a instalação do revestimento mais rápida, diminuindo significativamente os gastos com mão-de-obra e o tempo de parada para manutenção da torre.

Objetivo

O presente trabalho se caracteriza fundamentalmente pelo surgimento de um novo equipamento associado a novas metodologias de soldagem. Isto é relevante para o Brasil, uma vez que os produtos mais avançados são oriundos de tecnologia estrangeira. Além disso, o desenvolvimento de tecnologia própria gera grande flexibilidade para a pesquisa, pois não se está restrito às limitações impostas por um equipamento comercial, sendo factível realizar alterações de acordo com necessidades encontradas no decorrer do projeto.

O presente trabalho se caracteriza fundamentalmente pelo surgimento de um novo equipamento associado a novas metodologias de soldagem. Isto é relevante para o Brasil, uma vez que os produtos mais avançados são oriundos de tecnologia estrangeira. Além disso, o desenvolvimento de tecnologia própria gera grande flexibilidade para a pesquisa, pois não se está restrito às limitações impostas por um equipamento comercial, sendo factível realizar alterações de acordo com necessidades encontradas no decorrer do projeto.

É sabido que equipamentos dedicados a uma única atividade apresentam custos mais elevados de desenvolvimento. O objetivo é construir um manipulador CNC (Comando Numérico Computadorizado) versátil com quatro graus de liberdade, três lineares e um rotacional, que seja facilmente adaptável a soldas em dutos e em paredes planas ou curvas. Logo, com pequenas mudanças mecânicas e mantendo-se o mesmo sistema de controle, por intermédio de microcomputador, será possível a realização de diferentes tarefas de soldagem.

Desafio intrínseco

O grande desafio é elaborar um manipulador robótico compacto, com flexibilidade de adaptação às diversas formas de superfície, com uma interface intuitiva que proporcione uma operação simples para o usuário. Aspirar-se aumentar a produtividade, não apenas com a implementação do sistema automatizado, mas também com um estudo sobre a potencialidade de vários processos de soldagem. Assim, deseja-se trabalhar com diferentes processos de soldagem: MIG convencional, MIG pulsado, MIG com pulsação térmica e as versões de MIG/MAG com curto-circuito, mas com controle da transferência metálica e Plasma com adição de pó. Tal variedade no emprego de processos de soldagem é viável devido à flexibilidade do manipulador robótico e disponibilidade dos referidos processos no LABSOLDA.

Resultados esperados

Embora sistemas flexíveis de soldagem possuam grandes vantagens e sejam muito utilizados internacionalmente, o Brasil carece de equipamentos com tecnologia nacional. O desenvolvimento de tais equipamentos é fundamental, pois o custo de manipuladores provenientes do exterior é extremamente elevado e não há a possibilidade de alterações que vislumbrem a aplicação em outras tarefas, uma vez que em geral os equipamentos são de arquitetura fechada e conhecida apenas pelo fabricante. Assim, este projeto acarretará no aumento da eficiência na soldagem de dutos, como conseqüência o tempo de construção de uma linha dutoviária será reduzido drasticamente. Isto proporcionará grande redução nos custos relacionados, principalmente com o aluguel de equipamentos e mão de obra.

equipamentos com tecnologia nacional. O desenvolvimento de tais equipamentos é fundamental, pois o custo de manipuladores provenientes do exterior é extremamente elevado e não há a possibilidade de alterações que vislumbrem a aplicação em outras tarefas, uma vez que em geral os equipamentos são de arquitetura fechada e conhecida apenas pelo fabricante. Assim, este projeto acarretará no aumento da eficiência na soldagem de dutos, como conseqüência o tempo de construção de uma linha dutoviária será reduzido drasticamente. Isto proporcionará grande redução nos custos relacionados, principalmente com o aluguel de equipamentos e mão de obra.

Haverá também uma melhoria nas condições de trabalho dos soldadores, dado que os ambientes em questão geralmente são insalubres. As vantagens no que diz respeito aos gastos, tempo de execução e condições de trabalho do operador também são observadas para a soldagem de lining. Outro ponto importante é o fato do equipamento proposto ser um robô manipulador CNC flexível e não um projeto de automação dedicada. Logo, seu emprego não fica restrito às tarefas apresentadas, podendo ser utilizado para distintos fins industriais e em pesquisas de instituições de ensino. O referido projeto vem então atuar em conjunto com as pesquisas realizadas sobre processos de soldagem, a fim de viabilizar novos métodos de fabricação e manutenção.

Aplicação na Indústria do Petróleo

O foco inicial de aplicação do equipamento é o setor de petróleo e gás no qual se encontram diversos fatores que baseiam o desenvolvimento de um robô manipulador para a soldagem. Numa de suas configurações o projeto é destinado à automatização da união de dutos para a construção de linhas dutoviárias. Com a adaptação de um trilho com base magnética, poderá ser utilizado para a soldagem de paredes curvas, como por exemplo, em paredes de reservatórios, na instalação de lining em unidades de destilação.

Benefícios

Com o aumento da eficiência na soldagem de dutos, o tempo de construção de uma linha dutoviária é reduzido drasticamente. Isto proporciona grande redução nos custos relacionados principalmente com o aluguel de equipamentos. Existe também uma melhoria nas condições de trabalho dos soldadores, dado que os ambientes em questão geralmente são insalubres. Além disso, reduzirá a dependência de equipamentos oriundos de tecnologia externa. Este trabalho também poderá servir como base para futuras pesquisas no que tange à tecnologia da soldagem, seja na parte de desenvolvimento de novos processos ou em novos métodos para a automação da soldagem. Um bom exemplo é o desenvolvimento de um sistema para o controle de altura da tocha de soldagem. Este sistema certamente traria muitas vantagem para a soldagem, posto que tende a proporcionar maior estabilidade ao arco elétrico no transcorrer da realização do cordão de solda. O aumento da estabilidade reflete-se diretamente na melhoria da qualidade do cordão.

Com o aumento da eficiência na soldagem de dutos, o tempo de construção de uma linha dutoviária é reduzido drasticamente. Isto proporciona grande redução nos custos relacionados principalmente com o aluguel de equipamentos. Existe também uma melhoria nas condições de trabalho dos soldadores, dado que os ambientes em questão geralmente são insalubres. Além disso, reduzirá a dependência de equipamentos oriundos de tecnologia externa. Este trabalho também poderá servir como base para futuras pesquisas no que tange à tecnologia da soldagem, seja na parte de desenvolvimento de novos processos ou em novos métodos para a automação da soldagem. Um bom exemplo é o desenvolvimento de um sistema para o controle de altura da tocha de soldagem. Este sistema certamente traria muitas vantagem para a soldagem, posto que tende a proporcionar maior estabilidade ao arco elétrico no transcorrer da realização do cordão de solda. O aumento da estabilidade reflete-se diretamente na melhoria da qualidade do cordão.

Fotos: LABSOLDA

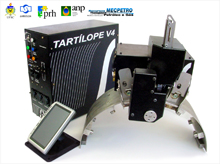

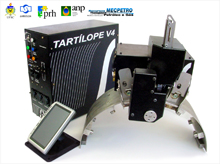

Esse é um projeto do LABSOLDA (Laboratório de Soldagem da UFSC) com colaboração da IMC-Soldagem e SPS e exposto no Rio Oil and Gas 2008 Conference and Expo. Dentre todos os projetos patrocinados pela ANP (Agência Nacional do Petróleo) em seu Programa de Pesquisa e Desenvolvimento em Universidades Brasileiras, foi o único selecionado para expor no stand da ANP. O principal motivo disto é por tratar-se de um protótipo em avançado estado de desenvolvimento e já operacional. Confira na íntegra.

Tartílope V4: Tecnologia nacional para a robotização da soldagem no setor de petróleo e gás

Renon Steinbach Carvalho e Jair Carlos Dutra - Departamento de Engenharia Mecânica da Universidade Federal de Santa Catarina

Motivação

No cenário petrolífero nacional, as linhas dutoviárias apresentam um elevado custo, sobretudo pelo alto tempo gasto em sua construção,

onde se incluem aluguéis de equipamentos na ordem de dezenas de milhares de dólares por dia. Assim, otimizações nesta operação se tornam deveras atrativas para as empresas contratantes e executoras de serviços. Atualmente, grande parte das soldas de passe de raiz na união de dutos é realizada com o processo de eletrodo revestido e de forma manual.

onde se incluem aluguéis de equipamentos na ordem de dezenas de milhares de dólares por dia. Assim, otimizações nesta operação se tornam deveras atrativas para as empresas contratantes e executoras de serviços. Atualmente, grande parte das soldas de passe de raiz na união de dutos é realizada com o processo de eletrodo revestido e de forma manual.Outro problema do setor petrolífero está relacionado à corrosão, devido principalmente aos altos teores de H2S e acidez naftênica existente no petróleo brasileiro. Este problema se evidencia de forma acentuada em torres de processamento de óleo pesado, sendo que uma solução comumente adotada é o revestimento com chapas de aço inoxidável do tipo lining, a fim de obter maior resistência à ação de meios corrosivos. Em operações de revestimento com lining chega-se a ter algo correspondente a 1500 m lineares de solda. Logo, a inclusão de um manipulador robótico tornaria a instalação do revestimento mais rápida, diminuindo significativamente os gastos com mão-de-obra e o tempo de parada para manutenção da torre.

Objetivo

O presente trabalho se caracteriza fundamentalmente pelo surgimento de um novo equipamento associado a novas metodologias de soldagem. Isto é relevante para o Brasil, uma vez que os produtos mais avançados são oriundos de tecnologia estrangeira. Além disso, o desenvolvimento de tecnologia própria gera grande flexibilidade para a pesquisa, pois não se está restrito às limitações impostas por um equipamento comercial, sendo factível realizar alterações de acordo com necessidades encontradas no decorrer do projeto.

O presente trabalho se caracteriza fundamentalmente pelo surgimento de um novo equipamento associado a novas metodologias de soldagem. Isto é relevante para o Brasil, uma vez que os produtos mais avançados são oriundos de tecnologia estrangeira. Além disso, o desenvolvimento de tecnologia própria gera grande flexibilidade para a pesquisa, pois não se está restrito às limitações impostas por um equipamento comercial, sendo factível realizar alterações de acordo com necessidades encontradas no decorrer do projeto.É sabido que equipamentos dedicados a uma única atividade apresentam custos mais elevados de desenvolvimento. O objetivo é construir um manipulador CNC (Comando Numérico Computadorizado) versátil com quatro graus de liberdade, três lineares e um rotacional, que seja facilmente adaptável a soldas em dutos e em paredes planas ou curvas. Logo, com pequenas mudanças mecânicas e mantendo-se o mesmo sistema de controle, por intermédio de microcomputador, será possível a realização de diferentes tarefas de soldagem.

Desafio intrínseco

O grande desafio é elaborar um manipulador robótico compacto, com flexibilidade de adaptação às diversas formas de superfície, com uma interface intuitiva que proporcione uma operação simples para o usuário. Aspirar-se aumentar a produtividade, não apenas com a implementação do sistema automatizado, mas também com um estudo sobre a potencialidade de vários processos de soldagem. Assim, deseja-se trabalhar com diferentes processos de soldagem: MIG convencional, MIG pulsado, MIG com pulsação térmica e as versões de MIG/MAG com curto-circuito, mas com controle da transferência metálica e Plasma com adição de pó. Tal variedade no emprego de processos de soldagem é viável devido à flexibilidade do manipulador robótico e disponibilidade dos referidos processos no LABSOLDA.

Resultados esperados

Embora sistemas flexíveis de soldagem possuam grandes vantagens e sejam muito utilizados internacionalmente, o Brasil carece de

equipamentos com tecnologia nacional. O desenvolvimento de tais equipamentos é fundamental, pois o custo de manipuladores provenientes do exterior é extremamente elevado e não há a possibilidade de alterações que vislumbrem a aplicação em outras tarefas, uma vez que em geral os equipamentos são de arquitetura fechada e conhecida apenas pelo fabricante. Assim, este projeto acarretará no aumento da eficiência na soldagem de dutos, como conseqüência o tempo de construção de uma linha dutoviária será reduzido drasticamente. Isto proporcionará grande redução nos custos relacionados, principalmente com o aluguel de equipamentos e mão de obra.

equipamentos com tecnologia nacional. O desenvolvimento de tais equipamentos é fundamental, pois o custo de manipuladores provenientes do exterior é extremamente elevado e não há a possibilidade de alterações que vislumbrem a aplicação em outras tarefas, uma vez que em geral os equipamentos são de arquitetura fechada e conhecida apenas pelo fabricante. Assim, este projeto acarretará no aumento da eficiência na soldagem de dutos, como conseqüência o tempo de construção de uma linha dutoviária será reduzido drasticamente. Isto proporcionará grande redução nos custos relacionados, principalmente com o aluguel de equipamentos e mão de obra.Haverá também uma melhoria nas condições de trabalho dos soldadores, dado que os ambientes em questão geralmente são insalubres. As vantagens no que diz respeito aos gastos, tempo de execução e condições de trabalho do operador também são observadas para a soldagem de lining. Outro ponto importante é o fato do equipamento proposto ser um robô manipulador CNC flexível e não um projeto de automação dedicada. Logo, seu emprego não fica restrito às tarefas apresentadas, podendo ser utilizado para distintos fins industriais e em pesquisas de instituições de ensino. O referido projeto vem então atuar em conjunto com as pesquisas realizadas sobre processos de soldagem, a fim de viabilizar novos métodos de fabricação e manutenção.

Aplicação na Indústria do Petróleo

O foco inicial de aplicação do equipamento é o setor de petróleo e gás no qual se encontram diversos fatores que baseiam o desenvolvimento de um robô manipulador para a soldagem. Numa de suas configurações o projeto é destinado à automatização da união de dutos para a construção de linhas dutoviárias. Com a adaptação de um trilho com base magnética, poderá ser utilizado para a soldagem de paredes curvas, como por exemplo, em paredes de reservatórios, na instalação de lining em unidades de destilação.

Benefícios

Com o aumento da eficiência na soldagem de dutos, o tempo de construção de uma linha dutoviária é reduzido drasticamente. Isto proporciona grande redução nos custos relacionados principalmente com o aluguel de equipamentos. Existe também uma melhoria nas condições de trabalho dos soldadores, dado que os ambientes em questão geralmente são insalubres. Além disso, reduzirá a dependência de equipamentos oriundos de tecnologia externa. Este trabalho também poderá servir como base para futuras pesquisas no que tange à tecnologia da soldagem, seja na parte de desenvolvimento de novos processos ou em novos métodos para a automação da soldagem. Um bom exemplo é o desenvolvimento de um sistema para o controle de altura da tocha de soldagem. Este sistema certamente traria muitas vantagem para a soldagem, posto que tende a proporcionar maior estabilidade ao arco elétrico no transcorrer da realização do cordão de solda. O aumento da estabilidade reflete-se diretamente na melhoria da qualidade do cordão.

Com o aumento da eficiência na soldagem de dutos, o tempo de construção de uma linha dutoviária é reduzido drasticamente. Isto proporciona grande redução nos custos relacionados principalmente com o aluguel de equipamentos. Existe também uma melhoria nas condições de trabalho dos soldadores, dado que os ambientes em questão geralmente são insalubres. Além disso, reduzirá a dependência de equipamentos oriundos de tecnologia externa. Este trabalho também poderá servir como base para futuras pesquisas no que tange à tecnologia da soldagem, seja na parte de desenvolvimento de novos processos ou em novos métodos para a automação da soldagem. Um bom exemplo é o desenvolvimento de um sistema para o controle de altura da tocha de soldagem. Este sistema certamente traria muitas vantagem para a soldagem, posto que tende a proporcionar maior estabilidade ao arco elétrico no transcorrer da realização do cordão de solda. O aumento da estabilidade reflete-se diretamente na melhoria da qualidade do cordão.

Gostou? Então compartilhe:

Tópicos:

Notícias relacionadas

Senai do RJ aposta na solução de corte a plasma da Hypertherm para a capacitação de seus alunos

Instituição adquiriu pacote que inclui fonte, CNC, controlador de altura, software de nesting e acesso à tecnologia SureCut™