Notícias

Fotos: Divulgação

As indústrias petroquímicas, aeroespacial e biomédicas necessitam, cada vez mais, da utilização de materiais que resistam a processos e ambientes agressivos, onde o uso dos tradicionais materiais metálicos se torna inviável. Assim, a aplicação de superligas a base de níquel vem crescendo, pois este material apresenta grande resistência em altas temperaturas, não sofrendo processos de oxidação e desgaste nestes ambientes.

A utilização das superligas na produção de peças é vista como um desafio pelas indústrias, já que o níquel é um material que apresenta baixa usinabilidade. Buscando encontrar as condições ideais para usiná-lo, universidades, em parceria com empresas, estão desenvolvendo algumas pesquisas com o níquel.

Este é o caso do pesquisador do Instituto Fábrica do Milênio, Amauri Hassui, que possui dois projetos em andamento no Departamento de Engenharia Mecatrônica e de Sistemas Mecânicos da Escola Politécnica da USP.

O primeiro deles busca a otimização do torneamento da liga a base de níquel Inconel 713, muito utilizada na fabricação de tubos de carro. A empresa Açotécnica, que desenvolve tecnologias em fundição de precisão e materiais especiais é parceira no projeto junto com as empresas Sandvik e Castrol, que fornecem as ferramentas e fluidos de corte necessários para o estudo.

O outro busca a otimização do fresamento de superligas a base de níquel Inconel 625 e recebe apoio da empresa Kennametal do Brasil, que fornece as ferramentas de corte.

“O objetivo é encontrar as melhores condições para usinar o níquel. Partimos da análise da vida útil da ferramenta, do desgaste que sofre para então determinarmos qual a mais viável para cada processo. Alunos da Poli/USP participam dos projetos e o apoio do IFM e das empresas do setor facilitam o desenvolvimento dos estudos”, diz Hassui.

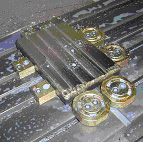

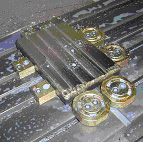

Fixação do corpo de prova

Apesar de ainda estarem em andamento, as pesquisas já indicaram alguns pontos que otimizam os processos de usinagem das superligas. Quanto às ferramentas, o uso das cerâmicas foi satisfatório, propiciaram ganhos de produtividade no processo de fresamento. Isso devido ao fato de serem mais resistentes ao calor e apresentarem maior estabilidade química.

“Como o material da peça (níquel) é resistente a altas temperaturas, o calor vai pra outro lugar, no caso a ferramenta, por isso ela também deve ser muito resistente”, explica Hassui.

Obteve-se um bom resultado para a vida da aresta de corte usando uma velocidade 15 vezes acima das convencionais e o aumento da profundidade de corte axial proporcionou melhor desempenho da ferramenta.

Como continuação das pesquisas, ferramentas distintas e diferentes ângulos de posição serão adotados nos procedimentos. “Continuamos os trabalhos para determinar qual geometria da ferramenta é a ideal e proporciona a máxima produtividade nos processos de usinagem do níquel”, diz Hassui.

Clique na imagem e saiba as últimas notícias do IFM.

As indústrias petroquímicas, aeroespacial e biomédicas necessitam, cada vez mais, da utilização de materiais que resistam a processos e ambientes agressivos, onde o uso dos tradicionais materiais metálicos se torna inviável. Assim, a aplicação de superligas a base de níquel vem crescendo, pois este material apresenta grande resistência em altas temperaturas, não sofrendo processos de oxidação e desgaste nestes ambientes.

A utilização das superligas na produção de peças é vista como um desafio pelas indústrias, já que o níquel é um material que apresenta baixa usinabilidade. Buscando encontrar as condições ideais para usiná-lo, universidades, em parceria com empresas, estão desenvolvendo algumas pesquisas com o níquel.

Este é o caso do pesquisador do Instituto Fábrica do Milênio, Amauri Hassui, que possui dois projetos em andamento no Departamento de Engenharia Mecatrônica e de Sistemas Mecânicos da Escola Politécnica da USP.

O primeiro deles busca a otimização do torneamento da liga a base de níquel Inconel 713, muito utilizada na fabricação de tubos de carro. A empresa Açotécnica, que desenvolve tecnologias em fundição de precisão e materiais especiais é parceira no projeto junto com as empresas Sandvik e Castrol, que fornecem as ferramentas e fluidos de corte necessários para o estudo.

O outro busca a otimização do fresamento de superligas a base de níquel Inconel 625 e recebe apoio da empresa Kennametal do Brasil, que fornece as ferramentas de corte.

“O objetivo é encontrar as melhores condições para usinar o níquel. Partimos da análise da vida útil da ferramenta, do desgaste que sofre para então determinarmos qual a mais viável para cada processo. Alunos da Poli/USP participam dos projetos e o apoio do IFM e das empresas do setor facilitam o desenvolvimento dos estudos”, diz Hassui.

Fixação do corpo de prova

“Como o material da peça (níquel) é resistente a altas temperaturas, o calor vai pra outro lugar, no caso a ferramenta, por isso ela também deve ser muito resistente”, explica Hassui.

Obteve-se um bom resultado para a vida da aresta de corte usando uma velocidade 15 vezes acima das convencionais e o aumento da profundidade de corte axial proporcionou melhor desempenho da ferramenta.

Como continuação das pesquisas, ferramentas distintas e diferentes ângulos de posição serão adotados nos procedimentos. “Continuamos os trabalhos para determinar qual geometria da ferramenta é a ideal e proporciona a máxima produtividade nos processos de usinagem do níquel”, diz Hassui.

Clique na imagem e saiba as últimas notícias do IFM.

Gostou? Então compartilhe:

Tópicos: