por

Patrick de Vos | 01/11/2018

Notícias

Realidades da economia de produção atualmente

Indústrias buscam produzir uma determinada quantidade de peças de uma certa qualidade, em um determinado período de tempo, a um certo custo. Atingir de forma consistente esses objetivos envolve controlar uma quantidade incontável de fatores, incluindo parâmetros de corte, custos de ferramentas e troca de ferramentas, utilização de ferramentas de usinagem, despesas com manuseio da peça e custos de material e mão de obra.

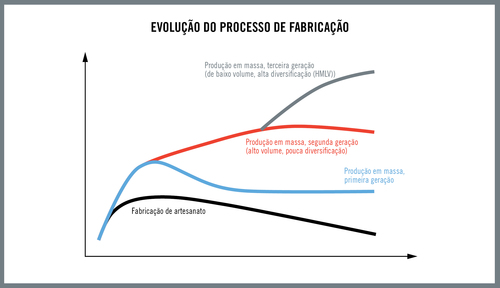

A economia de produção é a arte e a ciência dos fatores de processo de balanceamento para atingir os resultados desejados. Em mais de dois séculos da história da usinagem, os elementos da economia de produção se multiplicaram. A fabricação evoluiu, primeiro, da produção artesanal de itens unitários para produção em massa de peças padronizadas usando ferramentas de usinagem. Aprimorar os métodos de fabricação levou a uma segunda geração de produção em massa, com linhas de produção e produtividade com números mais elevados de peças idênticas: um cenário (HVLM) com maior volume e pouca diversificação de produto. Depois, máquinas e robôs CNC promoveram a eficiência da terceira geração da produção em massa. Mais recentemente, a tecnologia digital aplicada a programação, controles de ferramentas de usinagem e sistema de manuseio da peça estão facilitando a quarta geração de produção em massa, conhecida como Indústria 4.0, que permite uma produção (HMLV) lucrativa, diversificação elevada e baixo volume.

Para concluir efetivamente a mudança de produção HVLM para HMLV é imprescindível que os fabricantes reconheçam as alterações em constante mudança e em crescimento da economia de produção e façam uso das informações e tecnologias disponíveis para analisar suas operações e atender seus objetivos. Um elemento principal da transformação envolve abandonar crenças e práticas demasiadamente simplistas e descobrir custos ocultos que podem arruinar as tentativas de maximizar a produtividade.

Alto volume, baixa diversificação e economia simples?

Continua depois da publicidade |

Os processos padronizados de usinagem foram desenvolvidos no século XIX para agilizar a fabricação de produtos idênticos com peças intercambiáveis. A fabricação automotiva aprimorou essa abordagem HVLM a um grau máximo, estabelecendo linhas de transferência e outros métodos para fabricar centenas de milhares ou milhões de peças iguais várias vezes por anos.

A natureza de longo prazo da produção HVLM permite que os fabricantes ajustem diversos fatores do processo para obter resultados, consistências e baixos custos máximos. A tecnologia auxiliar, incluindo trocador de ferramenta e paletes, e robôs minimiza ainda mais a variabilidade. Supõe-se que a operação funcione perfeitamente e ofereça 100% de rendimento com custos previsíveis, sem tempos em marcha lenta não planejados, sem rejeições, retrabalho e operações secundárias, como rebarbação.

Uma hipótese é que o custo das ferramentas seja, em geral, cerca de 3% do custo total da produção. 3% é um comparativo conveniente, mas raramente válido. As características de usinagem do material, por exemplo, têm grande impacto; trocar aço por titânio na usinagem de uma peça pode aumentar o uso da ferramenta para um fator de cinco. A proporção de 3% se torna 15% e todo o restante permanece igual.

Focando somente nos resultados do tempo de contato da ferramenta, sem considerar outros fatores, como tempos em marcha lenta para troca de ferramenta. Essa abordagem é efetivamente escondida da realidade. Os fabricantes devem entender que o tempo de usinagem, preparação, troca de ferramenta, carregamento e descarregamento, e outros fatores afetam e interferem uns aos outros.

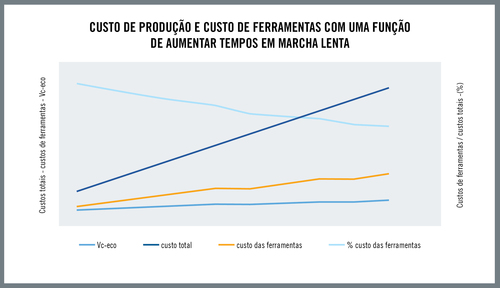

Um exemplo simplificado de interação não prevista de fatores do processo envolve a usinagem, uma peça que requer tempo de corte de dois minutos e um total de dois minutos para carregar e descarregar a peça. Indexar a ferramenta consome um minuto, e a vida útil da ferramenta é de cinco peças, fazendo com que o tempo de indexação da ferramenta seja de 0,20 minuto por peça. Como cada peça requer tempo de processamento de 4,2 minutos, a produção é um pouco maior do que 14 peças por hora. Cada ferramenta custa 15 euros, e a vida útil da ferramenta de cinco peças estabelece que 2,8 ferramentas (42 euros) são necessárias para produzir 14 peças. O custo da usinagem é de 50 euros por hora. No total, o custo da produção para 14 peças em uma hora é de 92 euros.

Depois, na tentativa de agilizar a produção e a produtividade, a produção aumenta a velocidade de corte em 10%. Isso reduz o tempo de corte em 10% (para 1,8 minuto), mas também reduz o tempo de vida útil da ferramenta pela metade, o que significa que uma aresta de corte produzirá somente duas peças e meia, antes que a indexação seja necessária. O tempo de indexação da ferramenta ainda é de um minuto e o de carregamento/descarregamento da peça é de dois minutos. O tempo de produção para uma peça permanece 4,2 minutos (1,8 minuto para corte, 2 minutos para manuseio da peça e 0,4 minuto para indexação da ferramenta) ou 14 peças por hora. Os custos de usinagem e ferramenta são os mesmos, mas, agora, 5,6 ferramentas (custo da ferramenta de 84 euros) são necessárias para realizar a execução durante uma hora. Além do esforço para agilizar a produção, o tempo de produção de 14 peças é o mesmo e o custo aumenta de 92 euros para 134 euros.

Nesse caso, aumentar a velocidade de corte não faz com que a operação seja mais produtiva. Alterar o tempo de corte impacta outros fatores no sistema de usinagem, nesse exemplo, a vida útil da ferramenta e o tempo de indexação da ferramenta. Dessa forma, uma produção deve considerar cuidadosamente todas as consequências de alterações no processo.

Outra forma de custos ocultos envolve a execução de etapas no processo. Em diversas oficinas mecânicas, o tempo gasto indexando pastilhas, por exemplo, é um caso comum de custo oculto. O tempo designado para indexar uma pastilha pode ser de um minuto. No entanto, quando medido no chão da fábrica, podem ser dois, três ou dez minutos, uma diferença de 60 a 600 segundos.

Alta diversificação, baixo volume, considerações complexas

Mais recentemente, a concorrência global tem estimulado os fabricantes a criar versões diferentes de seus produtos para atender as necessidades de subconjuntos menores de usuários. A avançada tecnologia da computação permite a mudança rápida de projetos de peça e programas de usinagem, e também permite o fácil acompanhamento de variações e inventário do produto. O resultado tem sido uma mudança para cenários de produção (HMLV) com alta diversificação e menor volume. Atualmente, aquela abordagem foi suficientemente desenvolvida para permitir a eficiência na fabricação de dígito único e ou, até mesmo, a produção de itens unitários.

O horizonte de planejamento da produção HVLM permite o planejamento cuidadoso e ajuste dos fatores de processo. O planejamento é diferente em situações de HMLV. As tecnologias de engenharia computadorizada e inventário oferecem suporte às mudanças rápidas no tipo e na produção do produto, mas, consequentemente, o processo de planejamento de HMLV deve ser complexo e reativo. Um pedido de 10 peças deve ser seguido de dois, cinco ou até lotes de itens unitários de peças diferentes. Os materiais da peça podem ser trocados de aço para alumínio para titânio, e as geometrias da peça, de simples para complexas. Não há tempo suficiente para determinar a vida útil da ferramenta durante os testes.

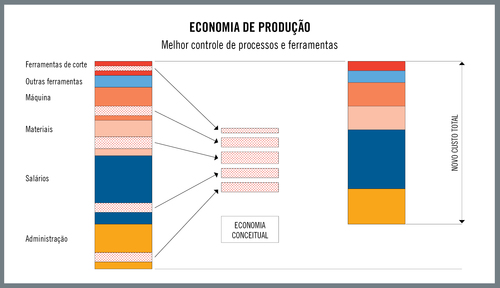

Para gerenciar a vida útil da ferramenta em situações de HMLV, uma produção, geralmente, faz uma suposição conservadora sobre a vida útil projetada da ferramenta e, só por precaução, emprega uma nova ferramenta para cada execução, descartando-a antes que atinja a duração total de produtividade. O tempo de corte é somente um fator no panorama geral. Na produção de HMLV, o tempo necessário para manusear peças, fixações, troca de ferramentas e pastilhas de indexação diferentes será sempre maior que o tempo de corte atual. Os fatores de ferramentas, usinagem, tempo em marcha lenta, mão de obra e material da peça podem conter custos ocultos. A abordagem mais recente para economia de produção leva em consideração custos de ferramenta e material da peça, custo de equipamento e produção, custo de equipamento durante o tempo de inatividade e custos com salário e manutenção.

Em rápida transformação, os requisitos de produção HMLV aumentaram a dificuldade de atingir rendimentos com alta porcentagem. No caso da produção HMLV a longo prazo, testes e ajustes podem gerar porcentagens de rendimento na casa dos 90%. Por outro lado, os rendimentos de HMLV podem ser binários. A produção bem-sucedida de uma única peça representa 100% de rendimento, mas quando a peça é inaceitável ou está prejudicada, o rendimento é zero. A demanda por eficiência na qualidade, no custo e tempo permanece a mesma, mas o rendimento conquistado na primeira tentativa torna-se um requisito primordial. Nesse caso, evitar a quebra da ferramenta é, talvez, a consideração mais importante. Uma vantagem é que o desgaste da ferramenta é uma preocupação mínima em situações a curto prazo e uma oficina pode aplicar, de forma razoável, parâmetros de corte mais agressivos e produtivos.

Uma variável relacionada é determinar quando é apropriado indexar uma ferramenta. Esperar muito tempo pode resultar em uma ferramenta quebrada e, no mínimo, na interrupção da produção, isso se não resultar em uma peça danificada. Por outro lado, alterar a ferramenta com frequência aumenta as despesas em termos de custos das ferramentas, assim como no tempo perdido para interromper a usinagem e indexar a ferramenta. Determinar quando alterar a ferramenta requer análise da relação da mudança para todo o sistema de usinagem, criação de um protocolo para troca de ferramenta e, por fim, ter disciplina para segui-lo.

Conclusão

As relações de fatores em um sistema de corte de metal não são individualizadas. Alterar as condições de corte, materiais da peça ou volume de produto impactará a vida útil da ferramenta, assim como diversos outros aspectos do sistema de usinagem. O desafio para a economia de produção em uma unidade de fabricação é que é preciso estar ciente dessas relações e desenvolver estratégias para trabalhar com elas de forma prática. Infelizmente, nem todos os funcionários da produção podem ser professores de matemática e falta tempo para explorar detalhadamente as relações. Como resultado, os fornecedores oferecem análises de processo e serviços de gerenciamento (veja a barra lateral) que dão aos fabricantes uma visão geral de suas operações específicas e sugestões de maneiras de maximizar os pontos fortes da produtividade e economia de seus esforços.

Uma reclamação frequente dos proprietários de oficina é que eles têm bastante trabalho e clientes que pagam, mas, ainda sim, perdem dinheiro. A solução para os problemas deles é reconhecer as realidades de diversos fatores no trabalho na economia de produção atual, e descobrir e eliminar custos negligenciados

e ocultos, de modo que as operações de usinagem possam alcançar o máximo de retorno.

Barra lateral

Análise automatizada

Desde o início da produção em massa, o número de fatores que afetam a produtividade e os custos de fabricação multiplicou diversas vezes. Como as operações de usinagem e equipamentos cresceram de forma mais complexa, o mesmo aconteceu nas relações entre os elementos de sistemas de produção. Nenhum dos elementos existe sozinho; alterar requisitos de volume para a produção, por exemplo, afetará as ferramentas, os equipamentos, a manutenção, a mão de obra e outros custos.

Determinar o número de fatores envolvidos e suas relações uns com os outros é o principal desafio. A complexidade requer uma abordagem sistemática para medição, controle e gerenciamento de processos de fabricação.

O sistema de Análise de Custo da Produtividade (PCA) da Seco examina o processo de fabricação em sua totalidade para determinar formas de reduzir o custo e aumentar e produtividade. A base do sistema são o conhecimento e a experiência de fabricação da Seco no mundo todo durante décadas. A Seco aplica esse conhecimento juntamente com análises e algoritmos sofisticados de computador, incluindo técnicas de simulação Monte Carlo, que permitem a automação da modelagem de custo.

Um representante qualificado da Seco realiza o PCA, o qual avalia todas as ferramentas e tecnologias usadas no processo para gerar um relatório completo, que inclui as informações de processo, como dados de corte e ferramentas, e informações de custo, englobando o custo por peça, produção por hora e custo de investimento. O PCA pode avaliar processos, que variam da operação de usinagem única até todo o caminho que uma peça percorre durante sua jornada na fábrica.

O foco está nas melhorias de produtividade que possuem o maior impacto nos custos. O sistema leva em consideração restrições operacionais ou de gargalos e podem reconhecer onde estudos mais aprofundados são necessários.

Trabalhar a partir de um estudo comparativo de tempo e custo de operação e instalação, no estágio inicial, os fatores de ferramenta de análises de software PCA incluem os parâmetros de processos, tempos de ciclo e altos requisitos. A segunda etapa envolve o mesmo processo, mas faz ajustes nas condições de corte e ferramentas que estão sendo aplicadas. A terceira etapa pode envolver alterações no processo, combinando operações e estudo de modificações maiores, como atualizações da ferramenta de usinagem.

Fabricantes que usam o sistema PCA da Seco podem, normalmente, esperar uma economia de custos de até 30% e um aumento na produtividade de até 40%, independentemente do setor industrial no qual atuam.

Por: Patrick de Vos, Gerente de educação técnica corporativa, Seco Tools

O conteúdo e a opinião expressa neste artigo não representam a opinião do Grupo CIMM e são de responsabilidade do autor.

Tópicos:

Gostou? Então compartilhe:

Últimas notícias

TopSolid’Brasil expande atuação em Santa Catarina com representação da Holand

Aliança estratégica fortalece atuação regional com foco em atendimento consultivo e soluções integradas para a indústria